Aus frischem Birnbaumholz einen Grünholzrohling drechseln

Zu schade für den Ofen – Grünholz zum Drechseln verwenden

Zu schade für den Ofen – Grünholz zum Drechseln verwenden

Hobeleisen schärfen – mit Führung Ein Hobeleisen schärfen ist nicht besonders kompliziert. Man braucht ein bisschen Übung, ein wenig Geduld, ausserdem einen stabilen Tisch, eine rutschfeste Unterlage, eine Granitplatte, einen Schleifstein in 1000er Körnung, einen 8000er Abziehstein, Nassschleifpapier in 120er Körnung, eine Wanne mit Deckel

Für große und tiefe Löcher sind Schlangenbohrer und Forstnerbohrer die erste Wahl. Aber manchmal braucht man in der Holzwerkstatt eine Bohrung, für die einfach kein passender Bohrer zur Hand ist. Und dessen Anschaffung auch nicht lohnt, weil der betreffende Durchmesser nur ein einziges Mal gebraucht

Holzwerker lieben den Forstnerbohrer. Für große Bohrungen ist dieser Holzbohrer optimal geeignet. Herrlich, wenn sich so ein Werkzeug mit schälenden Drehbewegungen in die Tiefe vorarbeitet. Holzbohrer, scharf und schön Die schönen Späne erzeugt der Forstnerbohrer mit zwei scharfen Schneiden. Teure Einzelstücke Gute Forstnerbohrer werden hergestellt

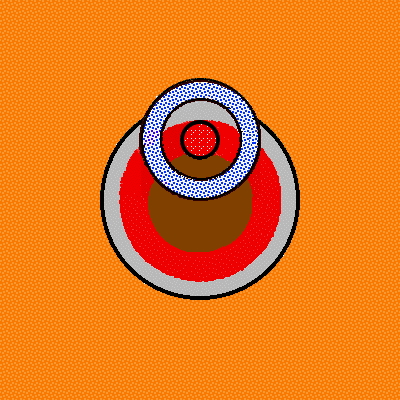

Mit Kopierhülsen und geeigneten Schablonen läßt sich eine Oberfräse ganz hervorragend als präzise Bohrmaschine einsetzen. Bei diesem Verfahren muss man aber den Versatz berechnen. Versatz berechnen Der Fräser wird von der Kopierhülse (blau) in der Kreisschablone (orange) über das Werkstück (braun) geführt. Dabei entsteht nach und

„Zehn Euro“ biete ich dem Händler auf dem Flohmarkt vor dem Schöneberger Rathaus. Er lacht und sagt: „Willst Du mich beleidigen ? Mann, diese Maschine hier ist mindestens 30 Euro wert !“ Im Prinzip hat er recht, denn so eine Oberfräse kostet neu in etwa